ゴム材料

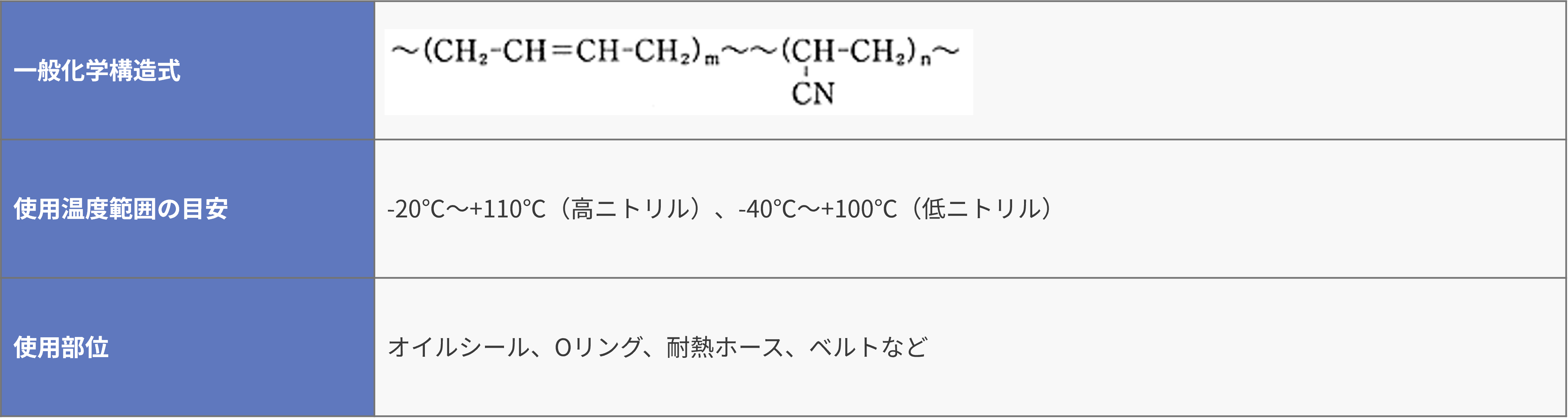

ニトリルゴム(NBR)

自動車用をはじめ、シール材料として各種品目へ広く利用されており、性能、加工性、価格のバランスが最も良いゴム材料です。これは、ポリマー構造上、アクリロニトリル基が増加すると耐熱性、耐油性が向上し、ブタジエン基が増加すると耐寒性が向上するため、この共重合比を変えることにより耐熱、耐寒、耐油性を幅広く変化させることができるからです。

材料物性面では機械的強度、耐圧縮永久歪性が優れている反面、他の材料に比較して耐オゾン性、耐熱性がやや不足しています。

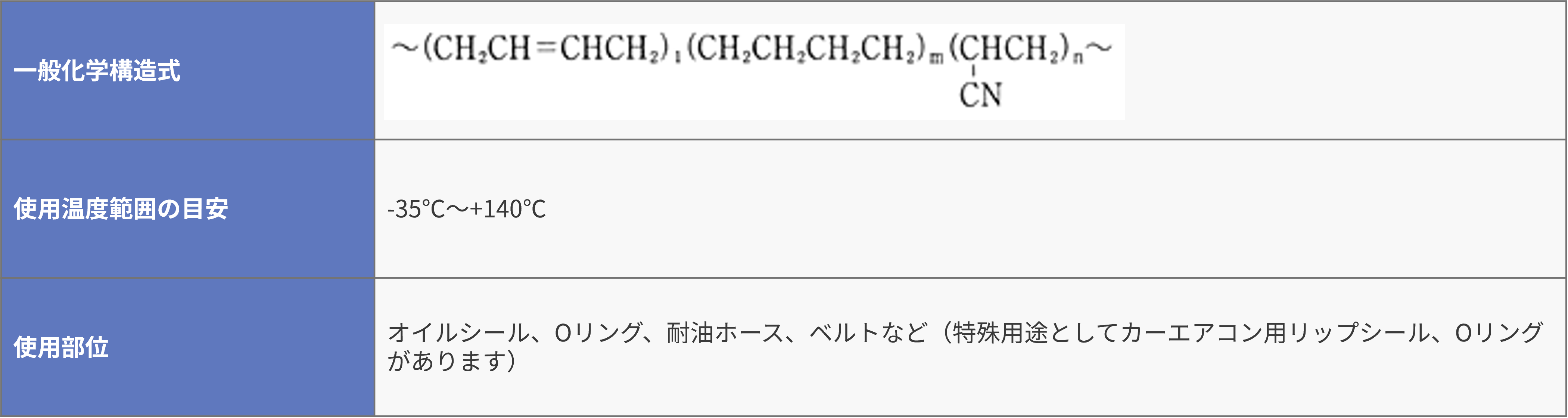

水素化ニトリルゴム(HNBR)

昨今の使用条件の高温化と長寿命化の要求に対して、NBRの欠点であったブタジエンの二重結合を高度に水素化した材料であり、NBRよりも耐熱性、耐油性、機械的強度、耐圧縮永久歪性に優れる反面、耐寒性やコストの面が課題として挙げられます。

今後も用途拡大が見込まれており、最近は第3成分を共重合した低温性改良HNBRが開発されています。

アクリルゴム(ACM)

主成分がアクリル酸エステルで構成されており、エチレンの主鎖に極性の高いエステル基の側鎖を持っているため、汎用のジエン系ゴムに比べて優れた耐油性、耐熱性、耐オゾン性を有しており、潤滑油用のシール材料として広く用いられています。

一方、水やエステル系合成油に対しては著しい膨潤を伴う軟化が生じます。また、機械的強度はNBR、HNBRより劣ります。ポリマーの分子構造の改良により、耐寒性の改良がなされ、-40℃への適用が可能となり、用途拡大が見込まれています。また、耐圧縮永久歪性も新たな加硫系の開発により改良され、Oリング、ガスケットへの適用の可能性が出てきました。

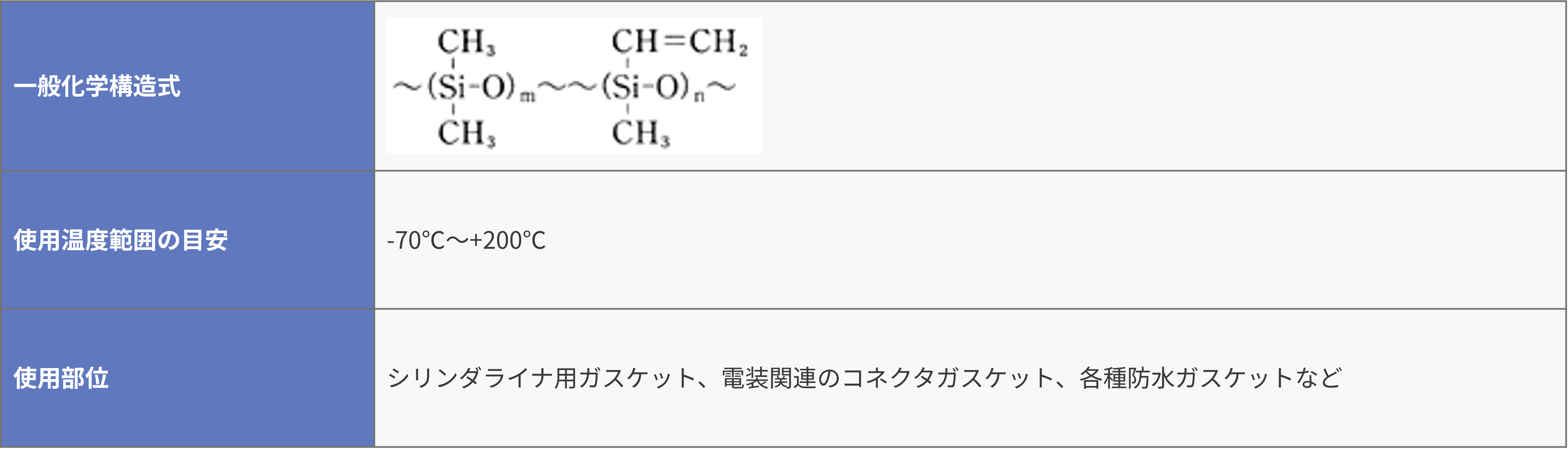

シリコーンゴム(VMQ)

ポリシロキサン骨格にメチル基が結合した汎用のシリコーン系ゴムで、耐熱性、耐寒性のほか、耐潤滑油性、耐水性(耐LLC性)に優れています。また、低硬度材の設計も可能であり、着色も容易です。

一方、欠点としては材料の機械的強度が低いことと、ポリマー構造上、潤滑油などの添加剤である酸やアルカリによって加水分解を受けやすいため、適用温度範囲であっても思わぬ劣化を招く場合があることです。従来、エンジン関係のシール材として広く使用されてきましたが、この加水分解劣化により、FKM材への代替が進んでいます。

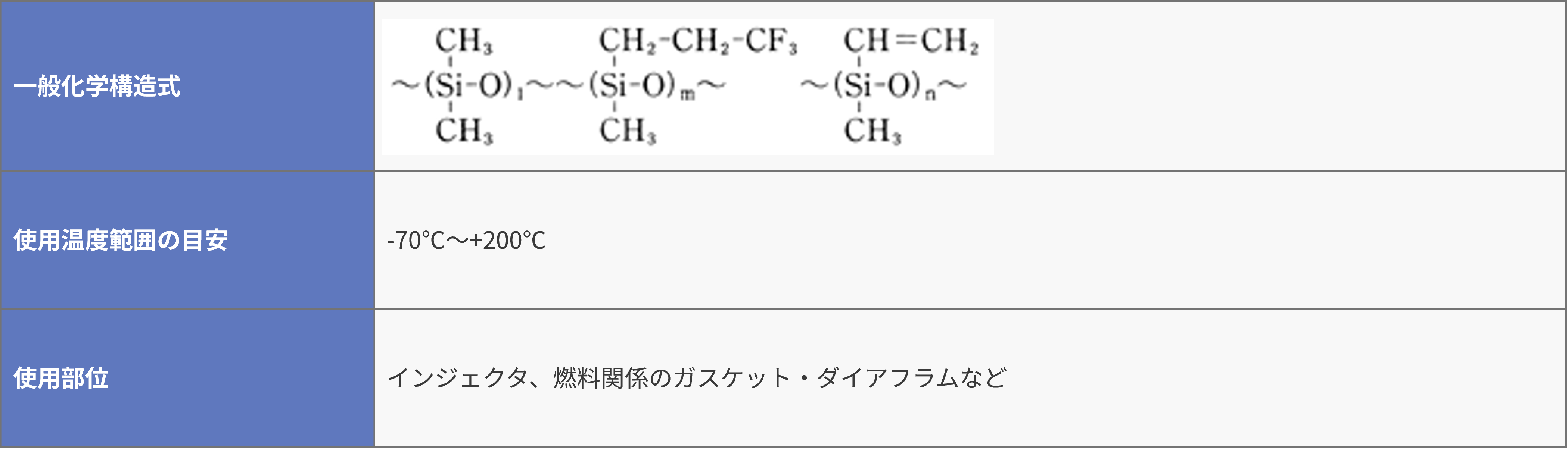

フルオロシリコーンゴム(FVMQ)

汎用シリコーン系ゴムであるVMQにフルオロアルキル基が導入されたもので、VMQの特性に加え、耐燃料油性が優れています。

一方、欠点としては汎用VMQの欠点に加え、金属との接着性やコスト面での課題があります。VMQと同様に、燃料油中の添加材の影響を受けやすいので注意が必要です。

ふっ素ゴム(FKM)

すべてのゴム材料の中で最高の耐熱性、耐油性、耐燃料油性を有していますが、低温性やコスト面で課題があります。ビニリデンフルオライド(VdF)と六フッ化プロピレン(HFP)で構成される2元系ポリマーと、耐油・燃料油性改良タイプとしてVdF、HFPに四フッ化エチレン(TFE)で構成される3元系ポリマーがあり、ふっ素含有量は約66~70%です。一般にふっ素含有量が多くなるほど耐熱性、耐油性が良化する反面、耐寒性が悪化します。

エンジン、駆動系のシールは従来ACM、VMQが使用されていましたが、高性能・長寿命化の要求からFKMの使用部位が徐々に拡大されてきました。一方で、エンジン油や燃料油に含まれるアミン系添加剤に対する対添加剤性(折り曲げ時のクラック発生)の改善が課題でしたが、VdF、TFEとパーフルオロメチルビニルエーテル(PMVE)を共重合した構造に改良され、既に直噴エンジンのインジェクタ用Oリングなどに採用されています。。

さらに特殊ふっ素ゴムとしてTFEにプロピレンを共重合したもの、TFEにエチレンとPMVEの3元共重合体したもの、そしてパーフルオロゴム(FFKM)としてTFEにPMVEを共重合した耐熱300℃レベルのものも出現していますが、いずれもコスト低減が課題となっています。

エチレンプロピレンゴム(EPDM)

エチレンとプロピレンの共重合体に、架橋サイトとして第3成分の二重結合を持つ不飽和基を少量導入した構造になっており、ポリマー分子鎖に二重結合を持たないため、耐オゾン性、耐熱性に優れた特性を有しています。また、耐水蒸気性、耐寒性、耐LLC性などの極性溶液に対して優れた耐性を示します。

欠点はポリマー構造上、通常の鉱油系潤滑油に対して耐性がないことです。

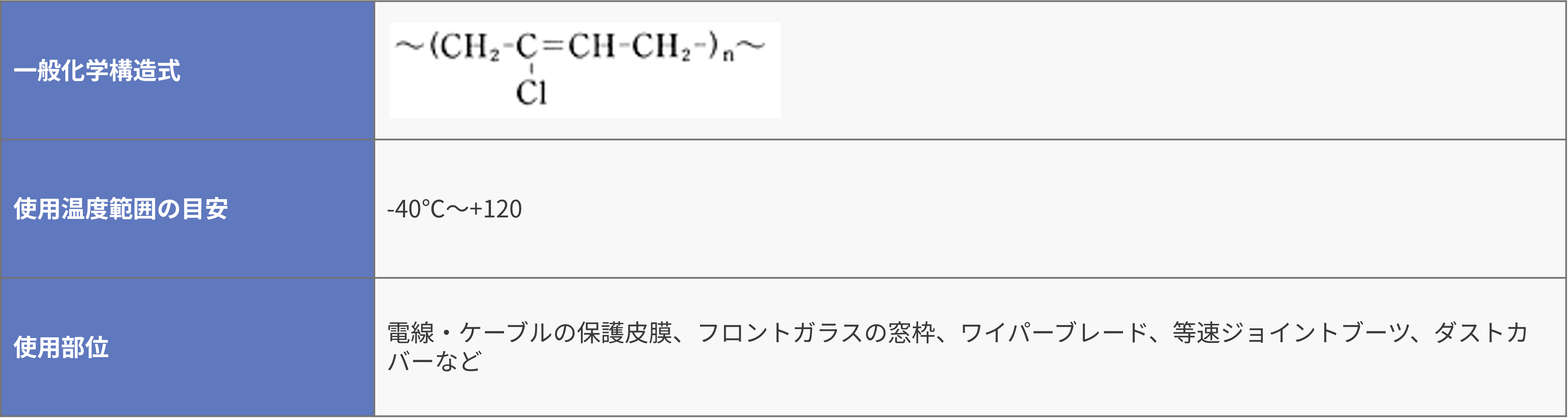

クロロプレンゴム(CR)

すべての構造中に極性基である塩素原子(Cl)を含有している点が特徴で、エチレン鎖の微結晶により機械的強度や耐屈曲疲労性に優れますが、結晶化しやすい性質が問題となる場合があります。

CRはクロロプレンを乳化重合して作られるのに対し、CSMは塩素と亜硫酸ガスを導入して作られます。このCSMは主鎖中に二重結合を有していないことから、CRに比べて耐オゾン性と耐熱老化性が優れますが、低温性がやや劣ります。

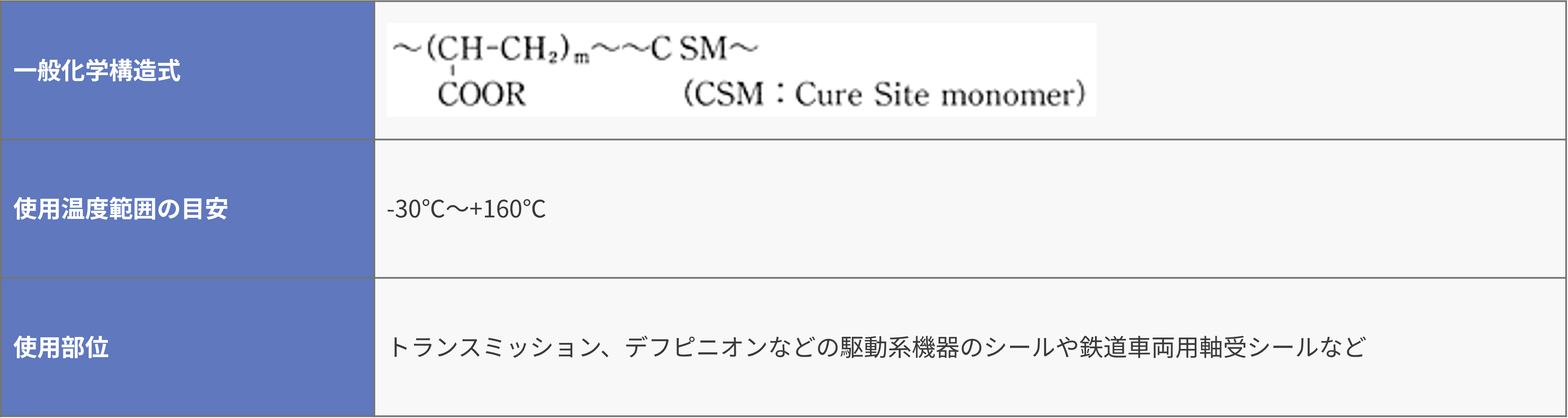

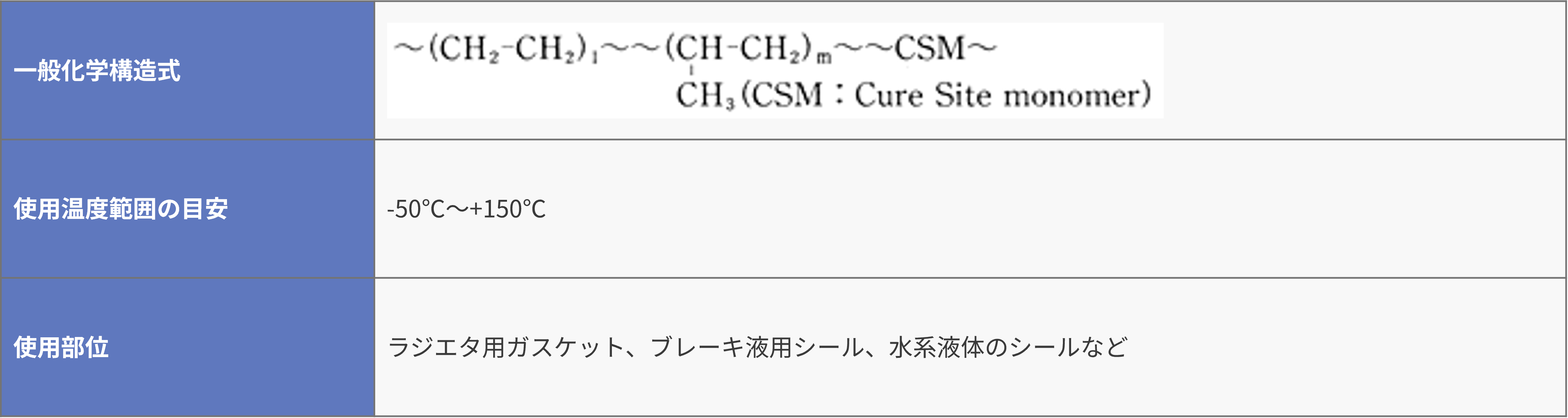

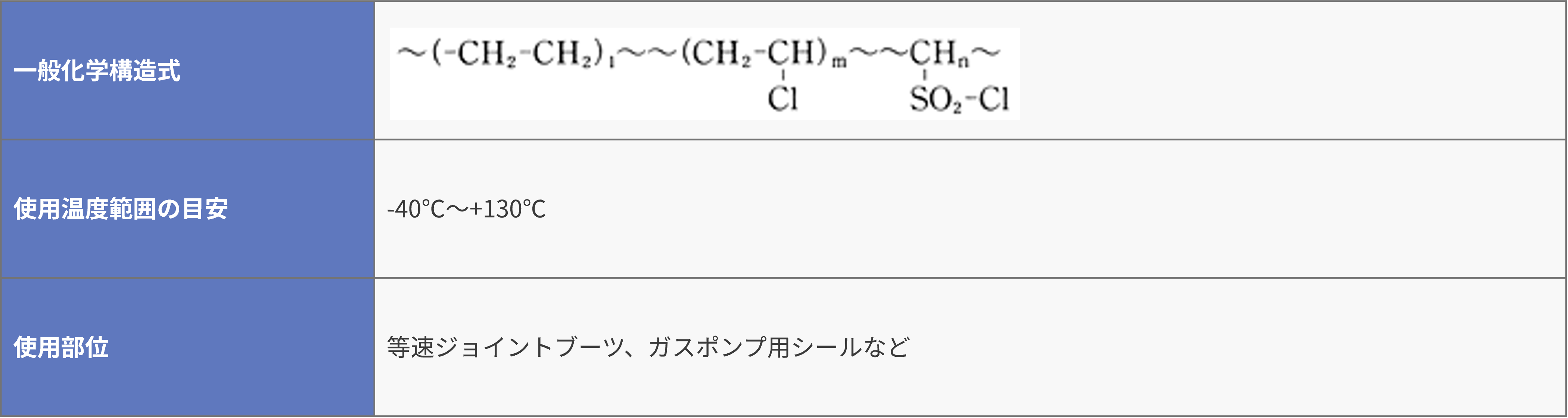

クロロスルフォン化ポリエチレン(CSM)

CRと同様、すべての構造中に極性基である塩素原子(Cl)を含有している点が特徴で、エチレン鎖の微結晶により機械的強度や耐屈曲疲労性に優れますが、結晶化しやすい性質が問題となる場合があります。

CRはクロロプレンを乳化重合して作られるのに対し、CSMは塩素と亜硫酸ガスを導入して作られます。このCSMは主鎖中に二重結合を有していないことから、CRに比べて耐オゾン性と耐熱老化性が優れますが、低温性がやや劣ります。等速ジョイントブーツ用にポストCR材として注目を集め、使用されてきました。

スチレンブタジエンゴム(SBR)

代表的な汎用ゴムの一種で、スチレンとブタジエンを乳化重合して作ります。スチレン量の多いものはハイスチレンSBRと呼ばれ、樹脂状になっており、耐摩耗性に優れ、加工性、物性、コストのバランスも優れています。

ブレーキ液等の極性溶液に対しては使用できますが、一般工業用作動油に対しては適用できません。また、耐熱性が劣っていることから近年はEPDM化が進んでいます。

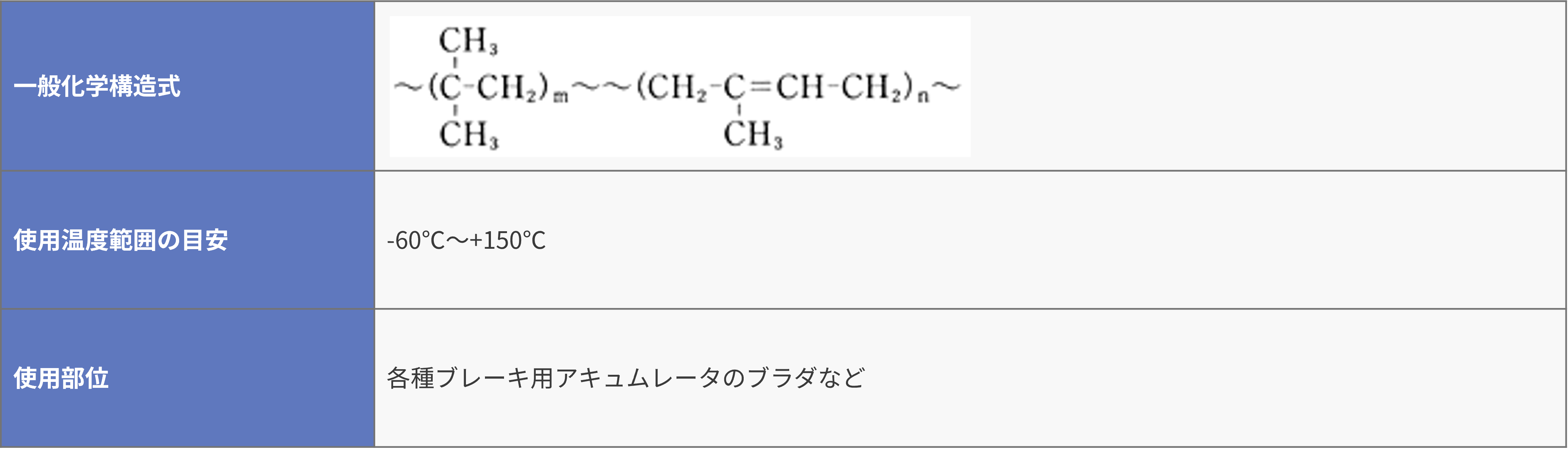

ブチルゴム(IIR)

イソブチレンと少量のイソプレンを共重合して作った、化学的に安定したゴムです。ガス透過性が各種ゴムの中では最も少なく、機械的強度、衝撃吸収性、耐候性、耐熱老化性、耐オゾン性に優れています。

欠点としては、加工性、接着性、一般工業用オイルの耐油性が劣ることから、流体シール材料としては不適で、ガス遮蔽性を生かしたアキュムレータ用ブラダ等に使用されます。

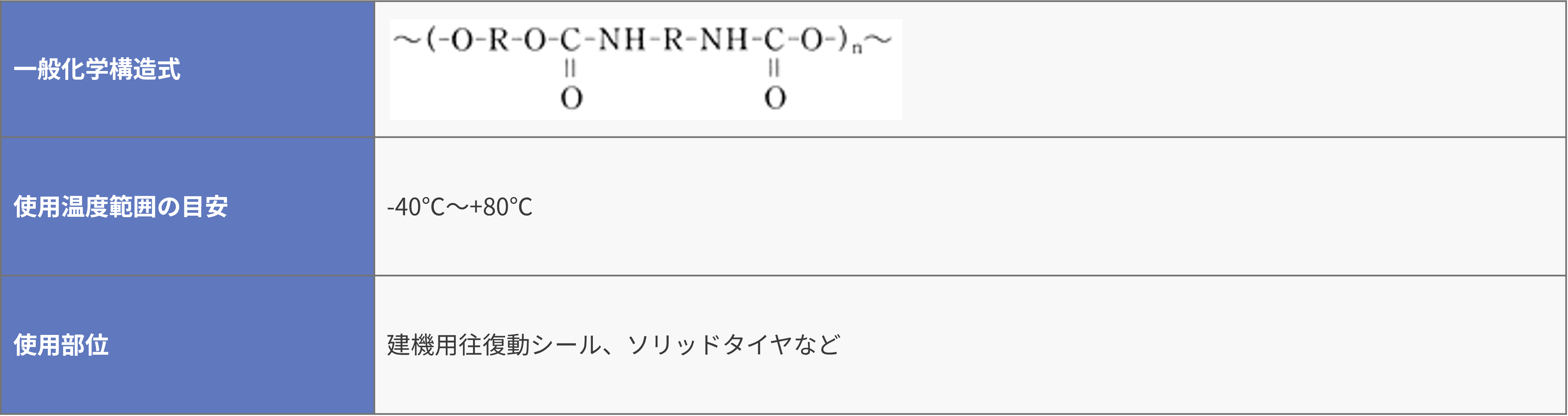

ウレタンゴム(AU)

構造中にウレタン基を持ち、ゴムとプラスチックの中間領域を占める弾性材料です。機械的強度が高く、耐摩耗性、耐オゾン性、低温性などに優れていますが、特に硬さ調整範囲が広く、スポンジから熱可塑性の硬質のものまであります。

欠点としては、耐熱性や耐水性に乏しいため、高荷重で使用され摩擦熱が生じる場合には、適用可能範囲であっても熱による異常摩耗が発生することがあるため、注意が必要です。

樹脂材料

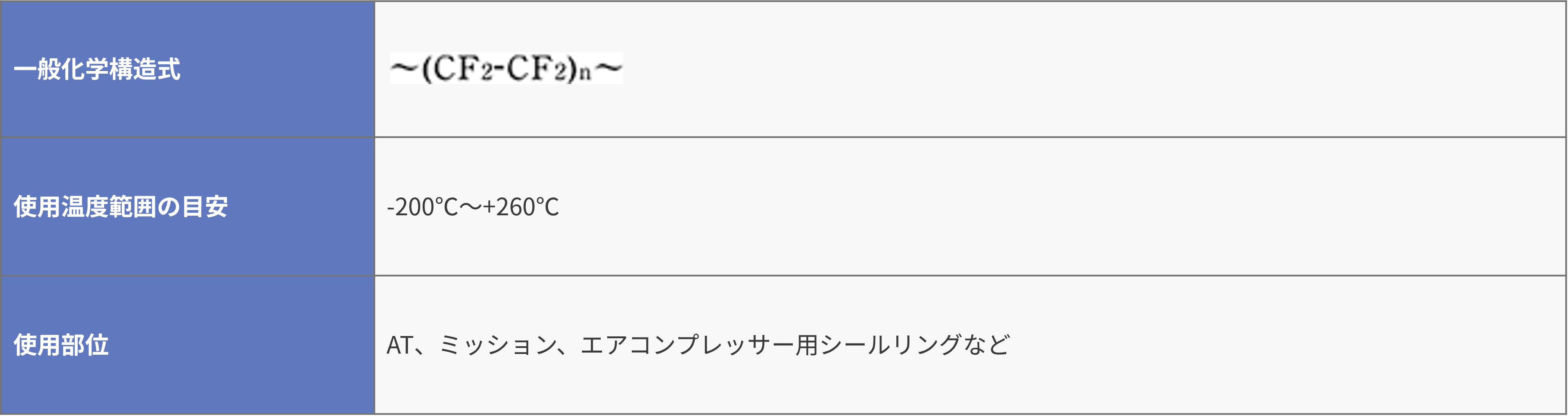

ポリテトラフルオロエチレン(PTFE)

「-CF2-」を基本構造単位としてこれが単純に繰り返されて線状につながった直鎖状の構造を持つ結晶体の高分子です。ゴムにはない広い温度範囲で使用でき、耐摩耗性、耐候性、耐湿性、耐薬品性、難燃性、電気絶縁性に優れています。また、摩擦係数が低く、起動抵抗やしゅう動抵抗を低くできる特徴を持っています。

欠点としては成形性に難があり、複雑形状品の適用には限界があります。また、漏れ量を規制するためにOリング等と組み合わせて使用する場合もありますが、この場合には使用温度範囲等の使用条件はゴムに依存します。

使用条件が高荷重、高速になると、摩耗やクリープが大きいため、充填材(ガラス繊維、炭素繊維、ブロンズ、グラファイト、二硫化モリブデン等)で補強した複合材にして用いられます。